[중국 정저우=엠투데이 임헌섭 기자] 중국 중부 허난성의 중심 도시 정저우는 최근 몇 년간 전기차 산업의 핵심지로 급부상했다. 그 중심에는 BYD가 있다.

지난 2023년부터 본격 가동된 BYD 정저우 공장은 축구장 1,500개에 달하는 약 11㎢ 부지에 자동차 제조의 전 과정이 집약된 초대형 단지다. BYD가 보유한 여러 생산기지 가운데 정저우는 단일 규모로 최고 수준이다.

이곳에서는 프레스·용접·도장·총조립 등 완성차 4대 공정뿐 아니라 배터리와 모터, 파워트레인, 시트 등 핵심 부품 생산까지 모두 자체적으로 이뤄진다. 수직계열화 구조가 극단적으로 압축된 형태이다.

기자단이 방문한 지난 13일, 공장은 중형 SUV 송 L DM-i와 픽업트럭 샤크6 등의 생산이 한창이었다.

첫 번째로 방문한 스템핑 공장은 32만㎡가 넘는 공간에 거대한 프레스 장비들이 빽빽하게 들어서 말 그대로 찍어내고 있었다.

기계판이 금속판을 집어넣자 몇 차례의 금형 작업을 거쳐 송 L DM-i의 트렁크 패널이 순식간에 만들어졌는데, 관계자는 "1분에 11개의 패널이 만들어진다"고 설명했다. 완성된 부품은 작업자들이 육안으로 확인하며 불량을 잡아내고 있었다.

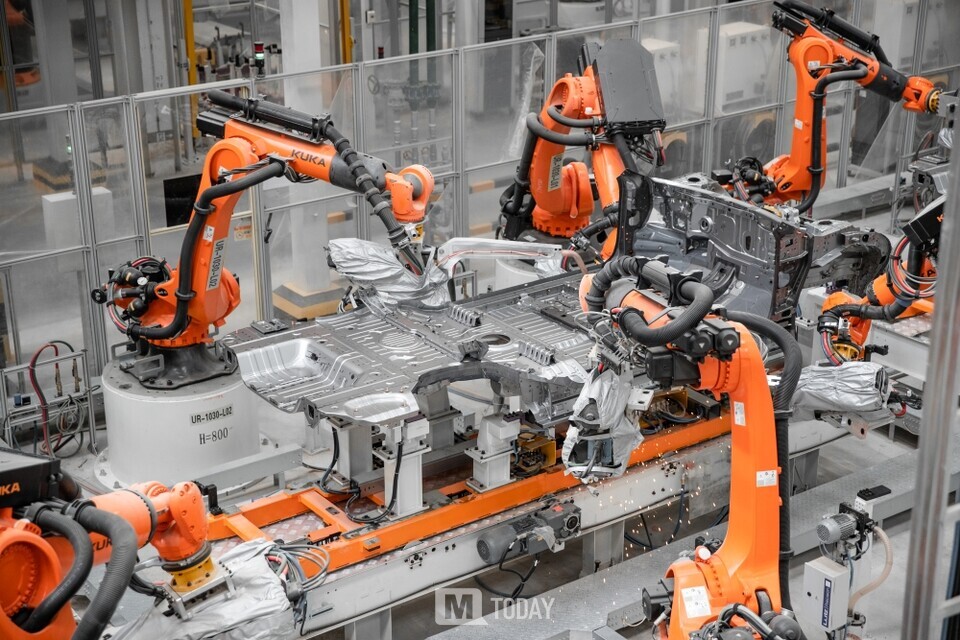

이후 이들 부품이 이동하는 용접 공장에 들어서자 공기의 온도와 분위기가 완전히 달라졌다. 수천 개의 스파크가 쏟아지는 소리가 공장 전체를 울렸고, 2,455대의 산업용 로봇팔이 동시에 움직이며 차체 골격을 이어 붙였다.

자동화율은 무려 98%로, 직원이 수행하는 역할은 라인 보정과 보완 작업 정도였다. 양쪽 라인에서는 각각 자동 용접과 리페어 용접이 병행됐으며, 생산 속도는 유기적으로 맞물린 듯 끊김 없이 이어졌다.

마지막으로 살펴본 곳은 총조립 공장으로, 한 라인에서 최대 10개 차종을 동시에 생산할 수 있는 ‘혼류 생산 시스템’이 구축돼 있어 전기차·PHEV 등 다양한 파워트레인의 조립이 가능한 곳이다.

총조립 라인에서는 자동화와 인력이 어우러진 모습을 볼 수 있었다. 섀시 부품과 전장 모듈 조립, 내장재 장착 등 세밀한 작업은 작업자들이 맡으며, 배터리 장착만큼은 고정 장비로 진행됐다. 최종 단계에서는 AI 카메라가 차량 외부를 360도 스캔해 도장 오차와 간극을 자동 감지했다.

무엇보다 놀라운 것은 생산 속도였다. 공장 관계자는 “1분에 친환경차 1대, 3초에 배터리 1개가 생산된다”고 설명했다. 이 빠른 리듬은 지난 2023년 20만 대에서 2024년 55만 대까지 급격히 확대된 생산량으로 이어졌다.

다만, 이날 모든 라인이 가동되고 있지는 않아 완전한 모습을 볼 수는 없었다. 일부 라인은 불이 꺼져 있었고, 일부 공정에서는 자동화라는 말이 무색할 만큼 여전히 많은 인력이 부품을 직접 옮기거나 조립하는 모습도 확인돼 아쉬움을 자아냈다.

그러나 그 속에서 확인한 것은 BYD가 보유한 제조 능력의 실제 크기였다. 정저우 공장은 단지 큰 공장 그 이상의 의미를 지닌, 중국 전기차 제조업의 본질과 방향성을 보여주는 현장이었다.