[오토데일리 이다일 기자] “BMW의 전기차 i3를 볼트 하나까지 모두 분해했다. 분해한 부품은 우리나라의 각 분야별 자동차 부품 제조사에 전달해 성능을 분석했다. 그 결과를 오늘 발표한다”

22일 충남 천안 인근의 자동차부품연구원. 부슬부슬 비가 내리는 날씨인데도 강당에 500여 명이 빼곡하게 들어앉았다. 현장의 절대 다수는 남성. 30~40대 젊은 남성들이었다. 마치 공대 세미나를 방불케 하는 광경이다. 전면에 대형 스크린에는 BMW의 전기차 i3를 산산이 분해한 모습이 펼쳐졌다. 산업통상자원부의 후원으로 자동차부품연구원이 진행한 ‘선진 그린카 분석 기술세미나’가 진행됐다.

세미나는 전기차, 하이브리드, 플러그인하이브리드 등 친환경 그린카를 직접 구입해 부품 하나하나를 모두 분해하는 행사다. 우리나라 부품사의 경쟁력 향상을 위해 진행하는 사업이다. 이날 도마에 오른 것은 BMW의 전기차 i3. 647cc의 스쿠터 엔진을 ‘레인지 익스텐더’로 장착한 미국 사양 모델이다. 국내에는 레인지 익스텐더를 제외한 순수 전기차 부분만 수입해 전기차로 판매하고 있다.

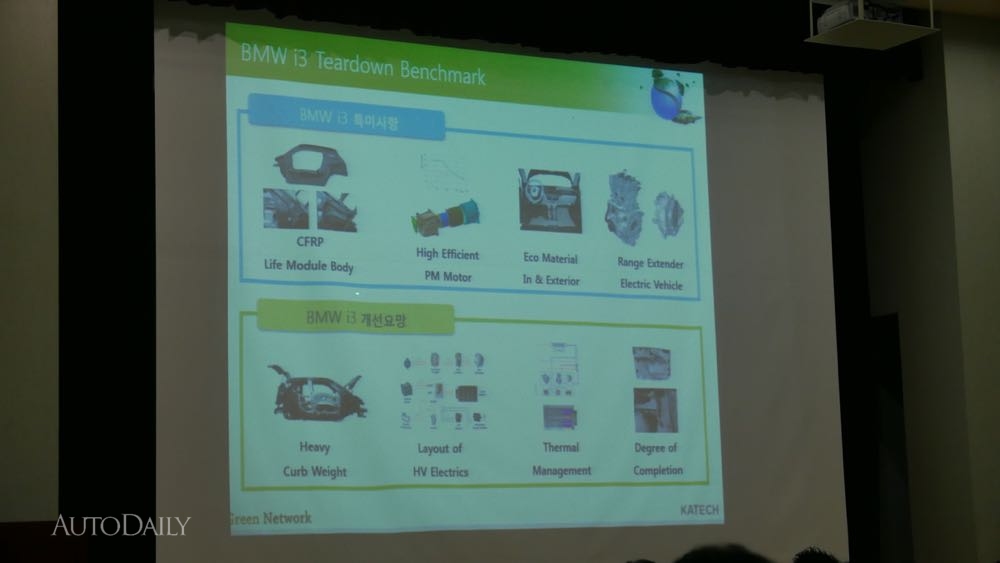

행사를 진행한 자동차부품연구원 자동차소재융합시스템연구본부 성시영 본부장은 “i3의 모든 부품을 분해해보니 장, 단점이 분명하게 드러났다”며 “기술적인 혁신도 있었지만 양산차에서 드러나는 문제점도 있었다”고 밝혔다.

이날 발표한 내용에 따르면 BMW i3의 모터와 인버터는 혁신적인 제품이다. 인버터를 분석한 LS산전 관계자는 “국내에는 이 같은 인버터를 만들 기술이 없다. 만약 만든다고 하더라도 상용차에 넣을 만큼 가격을 맞출 수 없을 것이다”라고 말했다. 이어 “특히, 핀처럼 생긴 부품을 끼워 각 회로를 연결하는 기술은 국내에서도 도입을 고려하긴 했지만 안정성 측면에서 우려가 있어 실제 사용하지 않았던 기술인데 BMW가 적용한 것을 보고 놀랐다”고 말했다.

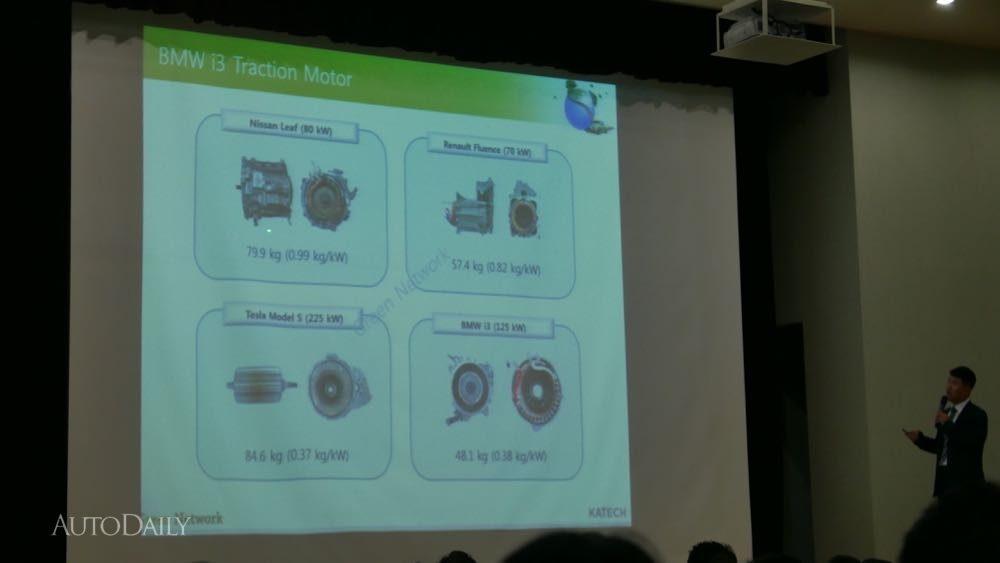

i3의 모터 역시 기존 전기차의 것과는 완전히 다른 성능을 보였다. 성 본부장은 “i3의 모터는 출력 대비 무게에서 탁월한 성능을 보였다”며 “기존에 분해했던 전기차 닛산 리프, 르노 플루언스(SM3 Z.E), 테슬라 모델S와 비교해도 kW당 0.38kg의 출력을 보여 최고 수준이다”라고 말했다. 닛산 리프의 모터는 80kW의 출력을 내지만 무게가 79.9kg이었고 르노의 플루언스는 70kW의 출력에 57.4kg으로 각각 kW당 0.99kg과 0.82kg인 반면 테슬라의 모델S는 225kW의 출력에 84.6kg, BMW i3는 125kW의 출력에 48.1kg으로 가장 경량화된 모터로 나타났다.

국내에 들어오지는 않았지만 BMW 스쿠터에 들어가는 소형 엔진을 이용해 전기 충전을 하는 ‘레인지 익스텐더’에 대한 설명도 있었다. 이 소형 엔진은 충전만 담당하기 때문에 보통 상태에서는 2300rpm으로, 고성능이 필요할 경우에는 4300rpm으로 작동하는 것으로 확인됐다. 스쿠터의 엔진을 그대로 사용하다보니 단점도 드러났다. 성 본부장은 “엔진이 스쿠터에 들어갔을 경우에는 엔진 아랫부분을 강화해야할 필요가 있었겠지만 차에 얹을 때에는 이런 부분이 불필요해 보인다”며 “오히려 차체 무게를 증가시키는 원인으로 보여 향후에는 개선될 것으로 기대한다”고 말했다.

전기차의 가장 핵심 기술인 열관리 부분에서는 일부 문제점도 지적됐다. 성 본부장은 “인버터를 포함한 전기 부품의 열을 식히고 난 뒤 엔진의 열을 식히는 구조로 만들어져 효율적인 구성이 아니다”라며 “BMW가 i3를 만들며 인버터, 모터, 차체 등에서는 혁신적인 기술을 상용화했지만 열관리, 엔진 등의 부분에서는 다소 미흡한 부분이 있다”고 말했다.

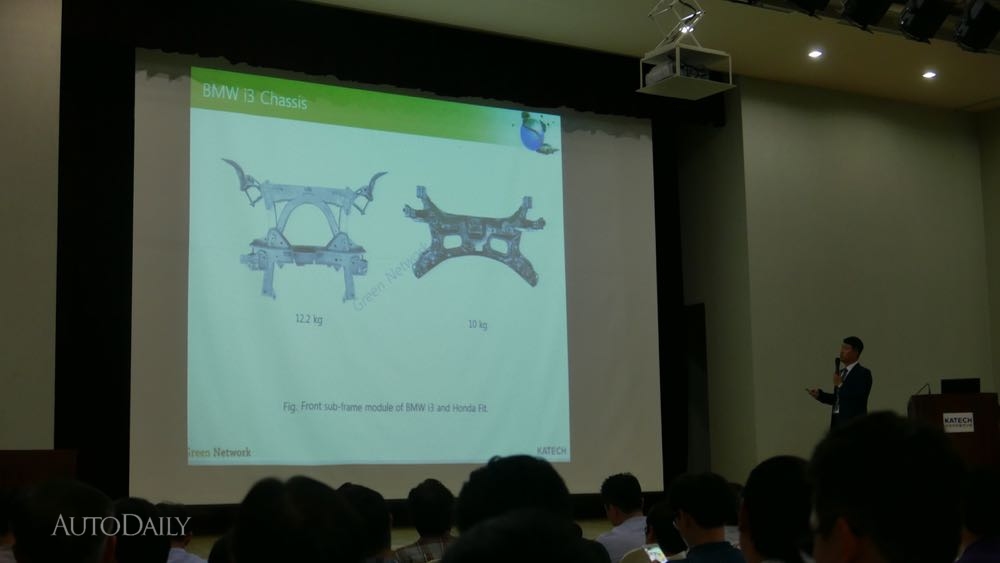

특히, 경량화와 친환경 소재 사용에서는 오히려 문제점이 부각되기도 했다. 알루미늄을 사용한 i3의 프런트 서브 프레임 모듈의 무게가 12.2kg으로 나타났는데 이는 비슷한 크기를 가진 혼다 피트의 같은 부품이 철로 만들었는데도 10kg 밖에 하지 않는 것과 비교하면 경량 소재를 사용했지만 오히려 무겁게 나타났다.

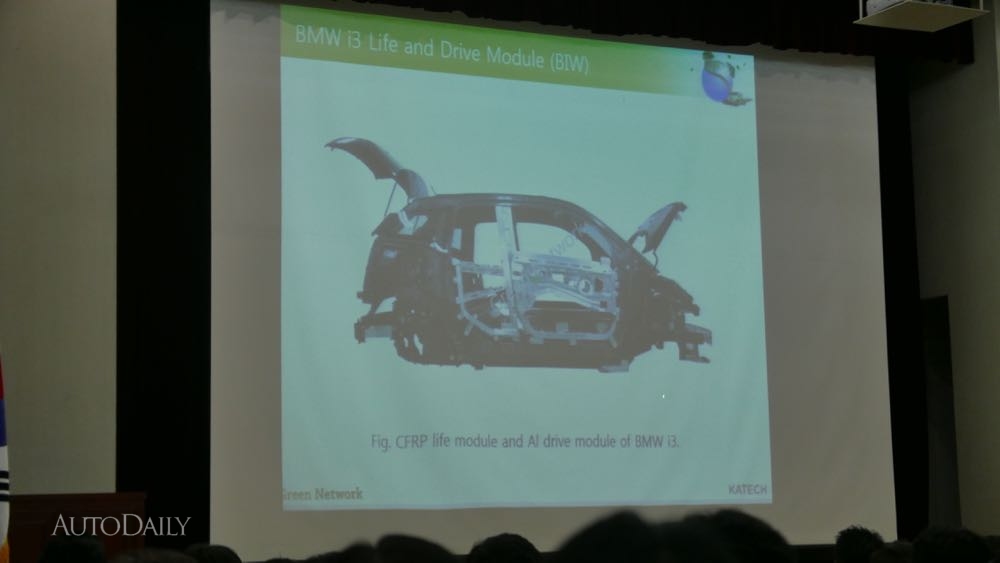

또, 문짝은 8개의 부품을 조립해 만들어 강성이 취약할 것으로 보이며 라이프 모듈의 천정도 썬루프를 장착하기 위해 B필러와 맞닿지 않고 뒤로 비켜있어 힘을 받는데 비효율적인 것으로 나타났다.

한편, 문짝에 사용한 친환경 소재는 부식 등의 문제를 일으킨 것으로 나타났다. 성 본부장은 “티어다운(분해) 실험을 위해 차체를 분해하는 과정에서 문짝 내장제 안쪽을 확인한 결과 부식이 진행되고 있었다”며 “이런 상태로는 차량의 내구성에 의심이 될 정도”라고 말했다. 이어 “친환경 소재를 사용하고 흡음, 방음에 상당한 공을 들인 것은 높게 평가하지만 기존 습기를 포함한 다양한 환경에 노출되는 자동차에 적합한 재질을 사용했는지에 대해서는 의문이 든다”고 덧붙였다.

자동차부품연구원이 진행한 이날 행사는 자동차의 ‘티어다운(분해)’ 연구가 필요하지만 여건상 직접 진행하기 어려운 중, 소규모 자동차 부품회사를 위해 산업통상자원부의 후원으로 주요 친환경차의 연구를 위해 마련된 자리다.