[부산=오토데일리 신승영 기자] 르노삼성자동차 부산공장은 연초부터 쉴 새 없이 바쁘다. 북미 수출용 닛산 신형 로그를 포함한 5가지 차종이 생산 라인에서 끊임없이 쏟아지고 있다. 잔업 및 특근이 중단됐던 지난해 초 분위기와는 사뭇 대조적이다.

‘가동율 98%’. 새해를 맞아 국내 완성차 공장 중 생산성과 가동률이 가장 높은 르노삼성 부산공장을 방문했다.

르노삼성 부산공장이 다른 곳보다 특별한 이유는 바로 혼류 생산에 있다. 단일 라인에서 SM3(수출명: 플루언스), SM5(수출명: 래티튜드), SM7, QM5(수출명: 꼴레오스) 그리고 닛산 로그까지 5가지 차종이 동시 생산된다. 수출용인 르노와 닛산, 내수용인 르노삼성 등 브랜드로만 3가지다. 르노-닛산 얼라이언스 내 44개 공장 중 르노와 닛산 두 브랜드 제품을 함께 생산하는 곳은 부산공장이 유일하다.

타사에도 2~3가지 차종을 혼류 생산하는 곳이 있지만, 생산성에서 르노삼성 부산공장이 압도적인 차이를 보이고 있다.

이와 같은 경쟁력에 대해 르노삼성자동차 조립팀 박순호 차장은 “르노의 선진 생산 시스템과 닛산의 조립 기술력 및 노하우를 겸비하고 있기 때문”이라고 설명했다. 그 대표적인 예로 ‘블록 앤 키팅 시스템(Block & Kitting System)’과 ‘섀시 일체형 조립 방식’ 등을 꼽았다.

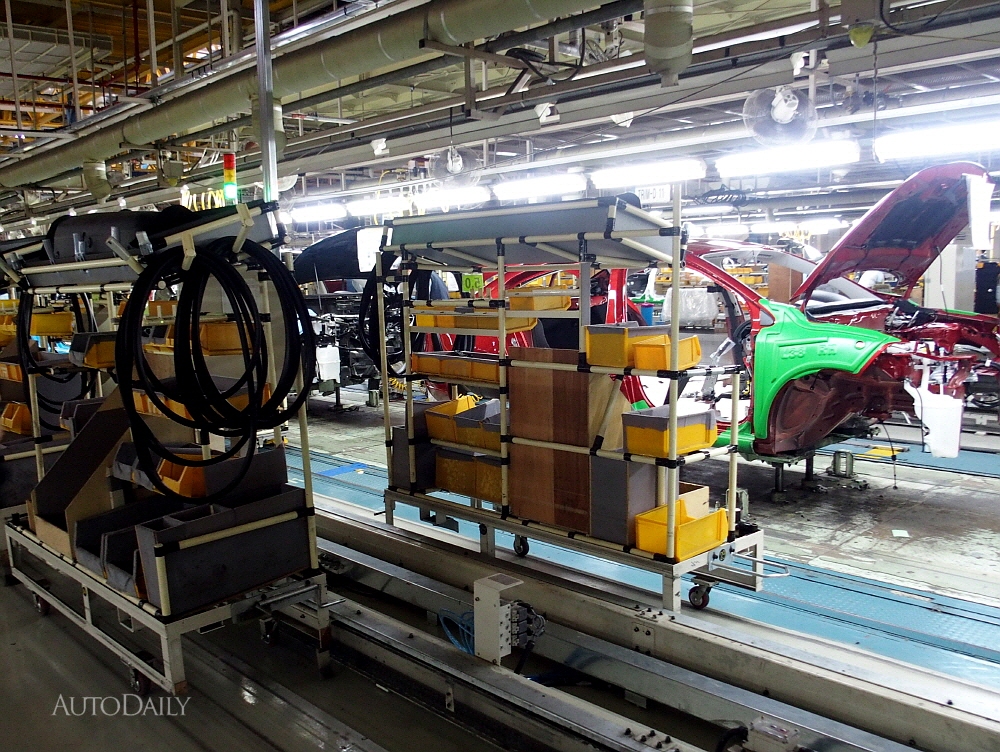

닛산에서 도입된 블록 앤 키팅 시스템은 각 차종별로 카트화된 부품 박스가 조립 생산 라인과 함께 이동하는 자동 부품 공급 장치다. 과거 여러 차종의 부품을 조립 라인 옆에 쌓아둔 것과 달리 컨베이어 벨트와 함께 부품 박스가 이동한다. 이를 통해 작업자의 불필요한 이동을 줄이고 쾌적한 현장 환경을 조성했다. 뿐만 아니라 닛산 로그와 같이 전혀 다른 부품을 사용하는 새로운 신차가 투입됐음에도 불구하고, 별도의 부품 확인 없이 작업자가 조립에만 집중할 수 있게 됐다.

섀시 일체형 조립 방식은 르노의 인간공학(Ergonomics)을 기반으로 한다. 해당 방식은 파워트레인 및 언더 바디 등 차체 하부를 일괄 조립한 뒤 상부와 결합하는 도킹 공정이다. 차량 아래에서 몸을 숙인 채 장기간 작업할 경우 근골격계 질환이 발생할 수 있다. 섀시 일체형 조립 방식은 이 같은 질환을 예방하고 생산성을 높이기 위해 상부와 하부를 각기 조립한 뒤 기계(RGV)로 결합한다. 국내 완성차 공장 중 부산공장에만 유일하게 도입됐다.

이외 보다 많은 양을 보관할 수 있고 작업자가 쉽게 꺼낼 수 있는 ‘L’타입 부품통과 정밀하고 간편한 최종 검사 방식인 에코스(E-cos) 등도 르노의 방식이다.

블록 앤 키팅 시스템과 섀시 일체형 조립 방식은 3년 전 르노삼성 리바이벌 플랜과 함께 도입됐다. 르노와 닛산의 선진 생산 시스템을 부산공장에 설치하기 위해 약 100억원이 투입됐다. 불과 3년전 르노-닛산 얼라이언스 중위권에 위치하던 부산공장의 생산 경쟁력이 최근 르노 그룹 내 3위까지 올라온 배경에는 이 같은 투자가 존재했다.

선진 생산 시스템의 도입과 더불어 르노삼성 부산공장의 독자적인 노력도 뒤따랐다. 기존 무인운반설비인 AGV(Auto Guided Vehicle)와 블록 앤 키팅 시스템을 결합해 효율성을 극대화했으며, 노사 협상을 바탕으로 공장 내 생산 및 관리 투명성을 높였다.

최근에는 르노삼성 부산공장 관계자들이 아르헨티나 신설 공장에 새로운 생산 기법을 전수하는 수준까지 다다랐다.

르노삼성 측은 “선진 시스템의 도입과 노사 협력을 바탕으로 한 효율성 개선 등 충분히 더 많은 물량을 생산할 수 있다”며 “‘내수 3위, 품질 1위’란 목표에서 더 나아가 르노 그룹 내 최고가 되기 위해 노력하겠다”고 밝혔다.